- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

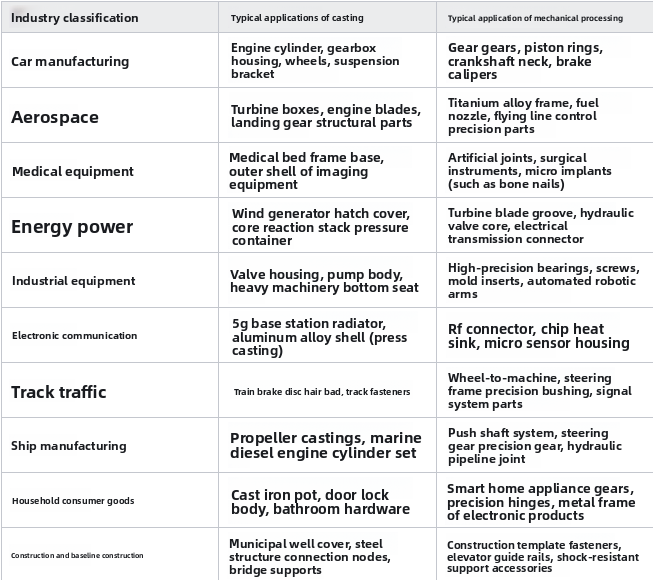

Kde se používají lití a obrábění?

2025-08-20

Kde se používají lití a obrábění?

Výhody obrábění: vysoká přesnost:Vícesa osa CNCTechnologie umožňuje kontrolu přesnosti na úrovni mikronu, takže je zvláště vhodná pro složité části s přísnými rozměrovými požadavky, jako jsou lopatky turbíny a lékařské implantáty. Rychlá reakce na poptávku s malými dávkami: Eliminace potřeby komplexního vývoje plísní může být obrábění prováděno přímo z návrhových souborů, což výrazně zkrátí ověření prototypů a malých výrobních cyklů. Stabilní opakovatelnost: Programy CNC a standardizované cesty nástrojů zajišťují konzistentní rozměry součásti a kvalitu povrchu během hromadné výroby. Automatizovaná výroba: Systémy CNC automatizují celý proces, snižují ruční zásah, minimalizují provozní chyby a zlepšují kontinuální účinnost zařízení. Široká kompatibilita materiálu: Kompatibilní s kovy, inženýrskými plasty, keramika a kompozity, splňují rozmanité požadavky na výkon materiálu různých průmyslových odvětví.

Nevýhody obrábění: Omezené zpracování vnitřní struktury: komplexní vnitřní prvky, jako jsou hluboké otvory a dutiny, vyžadují více změn nástroje nebo vlastní nástroje, což výrazně zvyšuje obtížnost zpracování a náklady. Rozměrové omezení: Omezeno cestováním strojím a tuhostí vřetena, přesné obrábění nadměrných nebo těžkých obrobků je obtížné.

Nízké využití zdrojů: Proces řezání generuje velké množství kovových hoblin nebo prachu, což vede k vyšší míře ztráty surovin než aditivní výroba nebo procesy ve tvaru sítě. Obráběcí a obsazení: Typy a zpracování technologií

Typy: Frézování: Využívá rotující vícemocný nástroj k řezání obrobku podél více os. Vhodný pro obrábění plochých povrchů, zakřivených povrchů a komplexních trojrozměrných struktur se široce používá ve formových dutinách a výrobě speciálních dílů.

Otočení: Kombinací rotace obrobku s lineárním krmivem nástroje vytváří efektivně rotující díly (jako jsou hřídele a rukávy), schopné obrátit vnější průměry, vnitřní otvory a vlákna. Vrtání: K pronikání materiálu se používá spirálový vrták za vzniku kruhové díry. Podporuje obrábění skrz otvory, slepé otvory a stupňující otvory a běžně se používá pro hromadnou výrobu lokalizace otvorů pro sestavení komponent. Broušení: Vysokorychlostní rotující broušení se používá k provádění mikrobrousků na povrchu obrobku, zlepšení přesnosti a dokončení rozměru. Je vhodný pro obnovu a vysoce přesné obrábění závorů s vysokou přesností. Nurding: K rozšíření vnitřního průměru předvrceného otvoru se používá jedno okrajový nástroj, který přesně ovládá koaxialitu a válcitu otvoru. Obvykle se používá pro interní dutiny obrábění, jako jsou bloky motoru a tělesa hydraulických chlopní. BROACHING: Použijte broach s vícestupňovým profilem zubu k vytvoření klíčových drah, spline nebo speciálních vnitřních otvorů najednou. Tato metoda je vysoce efektivní a nabízí stabilní kvalitu povrchu, díky čemuž je vhodná pro hromadnou výrobu ozubených kol a vazeb. Řezání drátu: Střihá vodivé materiály pomocí principu elektroeroze.

Může zpracovat složité obrysy superhardových kovů a je zvláště vhodný pro přesné lisování a formování čepele leteckých motorů. Plánování: Nástroj používá lineární vrácení pohybu k řezání letadel nebo drážků. Tato metoda je vhodná pro rovinné obrábění vodicích kolejnic a základních desek velkých strojních strojů. Je snadné provozovat, ale relativně neefektivní.

Elektrosparkové obrábění: Využívá pulzní výboj k korodování vodivých materiálů. Může zpracovávat mikromany, složité dutiny a karbidové formy a prokládat omezení tvrdosti tradičního řezání. Každý proces je kombinován a aplikován na základě charakteristik nástrojů, trajektorie pohybu a přizpůsobivosti materiálu, který společně pokrývá potřeby celého průmyslového řetězce, od hrubého obrábění až po ultrafinování. Typy lití: Odlévání písku: Písek oxidu křemičitého, hlíny nebo pryskyřice se používají k vytvoření jednorázových nebo polotrvalých forem. Dutina formy je tvořena potiskem modelu. Tato metoda je vhodná pro diverzifikovanou výrobu kovů s vysokým rozlišením, jako je litina a litis.

Běžně se používá při výrobě strukturálních součástí, jako jsou bloky motoru a ventily. Odlévání pomlčky: roztavený kov je tlačen do vysoce pevné ocelové formy při vysoké rychlosti, rychle ochlazený a vytvořený. Specializuje se na hromadnou výrobu přesných tenkostěnných částí neželezných kovů, jako je hliník, zinek a hořčík, a je široce používán v produktech s vysokými požadavky na povrchovou úpravu, jako jsou automobilové díly a elektronické pouzdra. Investiční lití: Místo fyzického modelu se používá vosková forma, potažená více vrstvami refrakterního povlaku za vzniku keramické skořepiny. Ztracená vosková forma je roztavena a poté injikována roztaveným kovem. Může replikovat složité a jemné struktury, jako jsou lopatky turbíny a umělecká díla, a je zvláště vhodná pro malé šarže přizpůsobení vysokoteplotních částí slitiny v leteckém poli. Odstředivé odlévání: Použití odstředivé síly k rovnoměrnému přilepení roztaveného kovu na vnitřní stěnu rotující formy tvoří rotačně symetrické části, jako jsou plynulé trubky a náboje. Kombinuje hustotu materiálu a efektivitu výroby a většinou se používá při výrobě potrubí a kruhů ložisek. Odlévání nízkého tlaku: Kapalný kov je hladce vstřikován do uzavřené formy tlakem vzduchu, aby se snížila turbulence a oxidace. Používá se k vytvoření dutých částí s požadavky na vysokou hustotu, jako jsou hliníkové rozbočovače a hlavy válců, a má výhody stability procesu a využití materiálu. Odlévání ztracené pěny používá místo tradiční formy pěnový plastový vzor. Během nalévání se vzorec odpařuje a je naplněn roztaveným kovem, což umožňuje integrovanou produkci odlitků s komplexními vnitřními dutinami. Tato metoda je vhodná pro jednodílné nebo malé dávkové výroby produktů, jako jsou těžební stroje, pouzdra čerpadla a ventilu. Nepřetržité odlévání zahrnuje nepřetržité tuhnutí roztaveného kovu přes vodou chlazenou plísně a odlévání, přímo produkující tyče, talíře nebo profily.

To významně zlepšuje účinnost formování materiálů, jako jsou ocelové a měděné slitiny, a stalo se hlavním procesem pro rozsáhlou produkci v metalurgickém průmyslu. Každá technika obsazení je přizpůsobena vlastnostem plísní, kovové plynulosti a výrobních potřeb, což má za následek komplexní výrobní schopnosti od uměleckých odlitků po průmyslové komponenty. Klíčové rozdíly mezi obrábění a lití: Charakteristiky nástrojů: obrábění se spoléhá na řezací nástroje, jako jsou frézy, vrtáky a soustruhy, aby přímo tvarovaly části, zatímco lití vyžaduje předběžné procesy, jako je výroba modelu a příprava plísní, aby se vytvořil formovací prostor. Řetězec nástrojů pokrývá celý proces, od řezbářství vosku po přípravu plísní písku. Použití obrábění přesnostiSystémy CNCPro dosažení přesnosti na úrovni mikronu a je zvláště zběhlý při dosahování vysokých povrchových povrchů a komplexních geometrických detailů. Odlitky jsou však ovlivněny faktory, jako je přesnost plísní a smršťování kovů, což vyžaduje přesné odlévání nebo odlitky investic k dosažení dimenzionální konzistence.

Kompatibilita materiálu: Odlévání materiálů je omezeno jejich bodem tání a plynulost. Odlévání písku je vhodné pro kovy s vysokým rozlišením, jako je litina a litý ocel, zatímco lití se zaměřuje na slitiny s nízkým roztahováním, jako je hliník a zinek. Obrácení může zpracovat širokou škálu materiálů, včetně kovů, technických plastů a keramiky, s širším rozsahem tvrdosti. Konstrukční složitost: obrábění vyniká při vytváření ostrých hranných, tenkostěnných struktur a přesných děr a slotů, ale má omezení při zpracování uzavřených struktur, jako jsou hluboké dutiny a vnitřní křivky. Odlévání může tvořit složité komponenty s vnitřními dutinami a zakřivenými proužky (jako jsou bloky motoru) v jednom kusu, ale detaily jsou méně ostré. Produkční stupnice: Casting nabízí nákladové výhody ve velké produkci a formy lze po jedné investici rychle replikovat. Obrábění nevyžaduje žádné formy a může pojmout požadavky na přizpůsobení s malými dávkami nebo jednodílným přizpůsobením prostřednictvím úprav programu, což nabízí větší flexibilitu.

Výkonnost součásti: Obrobené části mají více jednotných mechanických vlastností kvůli absenci defektů tuhnutí. Odlitky prostřednictvím procesů, jako je směrová tuhnutí a tepelné zpracování pro optimalizaci struktury zrn, se mohou přiblížit k síle původního materiálu, ale mohou obsahovat mikroskopické póry nebo inkluze. Účinnost vývoje prototypu: obrábění přímo vyřízne z modelů CAD a dokončuje prototypové pokusy během několika hodin. Prototypy odlévání vyžadují vývoj plísní a nalévání kovů, což trvá dlouho, ale investiční odlitky může tento proces urychlit pomocí 3D tiskových voskových vzorů.

Celková struktura nákladů odlitku je vysoká v počátečních nákladech na formy, takže je vhodná pro výrobu měřítka pro zředění nákladů na kus. Obrábění na druhé straně nemá náklady na plísně a náklady na materiál a náklady na práci se lineárně zvyšují s velikostí dávky, což je vhodnější pro produkty s malými až středními nebo vysoce hodnotnými produkty. Oba procesy se navzájem doplňují ve výrobním průmyslu: lití řeší hromadnou výrobu komplexních komponent, zatímco obrábění umožňuje konečnou korekci přesných prvků, což společně podporuje kompletní výrobní řetězec od prázdného k hotovému produktu.